John Browett 2010-04-06

Mitsubishi Electric: Nowoczesne rozwiązanie dla Kolei Rosyjskich

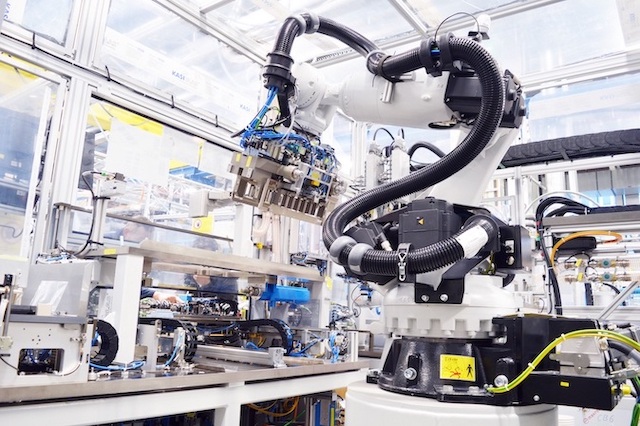

Koleje Rosyjskie podjęły decyzję o kompleksowej automatyzacji swoich placówek remontowych taboru kolejowego, aby znacznie zwiększyć produktywność. Zaczęto od zakładów w Magnitogorsku. Po modernizacji, zakłady te mogą rocznie przyjąć do serwisu 3 000 wagonów więcej niż poprzednio. Uniwersalna, wieloprocesorowa platforma automatyzacji iQ Mitsubishi steruje całą linią produkcyjną

Aby utrzymać płynną pracę linii serwisowych, zainstalowano najnowsze sterowanie Mitsubishi Electric. Nowa Platforma iQ kontroluje wszystkie procesy – w tym pracę frezarek, robotów spawalniczych, przenośników taśmowych, systemów obsługi oraz bezprzewodowego systemu identyfikacji w technologii RFID.

Wyzwania techniczne

Baranowickie Zakłady Automatyki - białoruska firma, zajmująca się stroną techniczną projektu modernizacji – opracowały ambitną specyfikację, której realizację powierzono specjalistom w dziedzinie automatyki przemysłowej z zakładów Technikon Limited (Mińsk, Białoruś) - wieloletniego partnera Mitsubishi Electric w zakresie sprzedaży oraz integracji systemów. Wszystkie operacje związane z konserwacją i modernizacją elementów wózków zwrotnych należało zautomatyzować i efektywnie zintegrować z całością procesu. Układy ze sterownikami w nowej, wysoce zautomatyzowanej placówce serwisowej musiały być łatwe w obsłudze, a jednocześnie wytrzymałe i niezawodne.

Uniwersalna platforma.

Technikon wybrał nową Platformę iQ, wprowadzoną niedawno na rynek przez Mitsubishi Electric. Ten wyjątkowy, wieloprocesorowy system składa się z czterech rożnych rodzajów sterowników: konwencjonalnych programowalnych sterowników logicznych (PLC), sterowników ruchu, skomputeryzowanych sterowników Mitsubishi Electric Europe B.V. Gothaer Str. 8 40880 Ratingen Germany 2/5 numerycznych (CNC) oraz sterowników robotów – na tej samej płycie bazowej. W trybie wieloprocesorowym, zadania z zakresu sterowania i komunikacji są obsługiwane przez jeden sterownik PLC-CPU oraz maksymalnie trzy dodatkowe, wysokowydajne procesory, które można połączyć w elastyczny sposób.

Po raz pierwszy w historii, nowy system umożliwia bezproblemową integrację obrabiarek CNC i robotów w konfiguracji systemów i maszyn z jedną platformą automatyzacji. Wymiana danych i sygnałów pomiędzy sterownikami następuje poprzez wspólną szybką magistralę na płycie głównej, zsynchronizowaną z cyklami przetwarzania procesora, którego czas cyklu to zaledwie 0,88 ms.

Wszechstronne i oszczędne rozwiązanie

Jednym z kluczowych kryteriów decydujących o wyborze tego solidnego, kompaktowego systemu była jego zdolność do sterowania wszystkimi elementami, jakie muszą trafić na linię produkcyjną, z jednej platformy - obsługującej również frezarki, roboty spawalnicze, przenośniki i układy podające, a także identyfikację RFID (tagi) na potrzeby śledzenia elementów.

Ta standaryzowana technologia przyspiesza proces planowania, montażu i przekazania do eksploatacji, a także upraszcza wykrywanie usterek i konserwację, jednocześnie przyspieszając programowanie i ograniczając potrzebę szkolenia. Pozwala to, między innymi, zmniejszyć koszty instalacji i obsługi oraz zwiększyć ogólną wydajność systemów produkcyjnych – dzięki kompleksowej integracji pionowej i poziomej.

Inżynierowie z Technikon Limited - w ścisłej współpracy ze specjalistami z Działu Mechatroniki CNC i Automatyki Przemysłowej Mitsubishi Electric w Niemczech - opracowali uniwersalne rozwiązanie, obejmujące sieć Fieldbus i pulpity operatorskie GOT1000. Oprócz szybkiej i bezpiecznej komunikacji, nowy system zapewnia także pełną przejrzystość w zakresie systemów i maszyn.

Zautomatyzowane procesy

Zanim zużyte elementy wózków zwrotnych mogą zostać odnowione przy pomocy nowej linii produkcyjnej, należy je wymontować z wagonów i wymierzyć. Dane z Mitsubishi Electric Europe B.V. Gothaer Str. 8 40880 Ratingen Germany 3/5 pomiarów są wykorzystywane do określenia operacji, jakie należy przeprowadzić oraz ustalenia parametrów spawania itd. Do każdego elementu stosowany jest identyfikator RFID (tag, transponder), zawierający wszystkie dane na temat trasy transportu i przewidzianej obróbki.

Odbiorniki zainstalowane na każdym stanowisku obróbki i transportu w linii produkcyjnej odczytują dane z identyfikatorów przy poszczególnych elementach. Przechodząc przez linię, elementy wózków zwrotnych są sukcesywnie remontowane i odzyskują pierwotne parametry. Przykładowo, nadmiar obróbkowy usuwa się na dwóch stanowiskach, przy pomocy dwóch różnych frezarek sterowanych komputerowo. Transport elementów również odbywa się w pełni automatycznie, przy użyciu przenośników taśmowych i portali, które przepuszczają przez system średnio trzy elementy wózków na godzinę.

Elastyczna jednostka sterująca

System jest sterowany przez siedem wysokiej klasy sterowników, połączonych w sieci MELSECNET/H, dostosowanej do specyficznych wymogów produktów Mitsubishi Electric. Każda jednostka Platformy iQ jest wyposażona w dwa procesory: PLC CPU na potrzeby sterowania sekwencyjnego oraz CNC CPU do zadań związanych ze sterowaniem numerycznym.

Architektura sterowników umożliwia równoległe przetwarzanie sygnałów analogowych i cyfrowych. Seria C70 (czyli sterowniki numeryczne CNC z podwójnym procesorem w konfiguracji opracowanej specjalnie dla linii produkcyjnych) bazuje na znanych i przetestowanych sterownikach Mitsubishi dla obrabiarek. Jest ona jednak zoptymalizowana do jeszcze szybszej komunikacji z innymi automatycznymi komponentami poprzez wspólną magistralę płyty głównej systemu. Wykorzystując jednocześnie bogatą ofertę modułów I/O, specjalnych i sieciowych, Mitsubishi Electric może dostarczać wysoce skuteczne rozwiązania sterownicze, precyzyjnie dostosowane do określonych potrzeb.

Sterowniki CNC z serii C70 koordynują ruchy frezarek; jedna z nich posiada dwa wrzeciona i sześć osi serwo, a druga jedno wrzeciono i siedem osi serwo. Pięć pozostałych sterowników odpowiada za systemy obsługi (posiadające w sumie 28 osi), przekaźniki taśmowe (służące również jako miejsca tymczasowego składowania Mitsubishi Electric Europe B.V. Gothaer Str. 8 40880 Ratingen Germany 4/5 elementów w procesie obróbki) oraz roboty spawalnicze. Serwonapęd, napęd wrzecion frezarki i system identyfikacji komunikują się przez szeregowe interfejsy RS-232, natomiast roboty spawalnicze przez interfejsy RS-485. Dużą pomocą w zadaniach związanych z projektem była zdolność Platformy iQ do obsługi wielu protokołów komunikacyjnych.

Intuicyjna obsługa

Obsługa systemu jest prosta oraz intuicyjna. Sterowanie całą linią produkcyjną odbywa się z jednego pulpitu operatorskiego Mitsubishi Electric z serii GOT1000. Jest to urządzenie graficzne z ekranem 15” i dotykowym panelem sterowania, podłączone do sieci MELSECNET/H i pozwalające na bezpośredni dostęp do wszystkich danych z linii produkcyjnej.

Specjalne ekrany, dostosowane do poszczególnych kroków procesu, umożliwiają dokładne śledzenie wszystkiego, co dzieje się w systemach. Każda maszyna na linii renowacji wózków zwrotnych jest również wyposażona we własny terminal sterowniczy GOT z ekranem 10,4”. Te urządzenia (również podłączone bezpośrednio do sieci) działają jak interfejsy „człowiek-maszyna” na potrzeby lokalnych operacji serwisowych.

Ponadto, operacje i procesy są wyświetlane na prostych i czytelnych ekranach, zaprojektowanych specjalnie do tych zadań.

Udany projekt

Naczelny inżynier Technikonu, Eugeniusz Klebanow, jest bardzo zadowolony z efektów projektu. Powiedział on: „Platforma iQ - z wysokiej klasy procesorami PLC i CNC, podłączonymi do nowoczesnej magistrali płyty głównej - była jedynym sposobem spełnienia wymogów klienta w tym rozwiązaniu w możliwie najkrótszym czasie. Linia produkcyjna została uruchomiona po zaledwie 15 miesiącach od rozpoczęcia projektu. Modernizacja linii pozwoliła Kolejom Rosyjskim obniżyć koszty remontów i zwiększyć niezawodność, a wydajność całego procesu bardzo wzrosła.” Przed modernizacją linii, w Magnitogorsku remontowano rocznie około 4 300 wagonów. Po zakończeniu projektu i wzrożeniu nowej technologii, możliwości serwisowe zakładów wzrosły do około 7 500 wagonów rocznie. Ten sukces w Mitsubishi Electric Europe B.V. Gothaer Str. 8 40880 Ratingen Germany 5/5 w niemałym stopniu jest zasługą efektywnego, zintegrowanego rozwiązania z dziedziny automatyki przemysłowej, bazującego na nowej Platformie iQ Mitsubishi Electric.

John Browett

Na podstawie: Mitsubishi Automation

Zapraszamy do skomentowania artykułu

Pozostałe artykuły z tej kategorii

- System wizyjny w procesie kontroli jakości Joanna Heler-Kończakowska 2023-10-13

- Cyfrowe bliźniaki od Schneider Electric przyspieszają dekarbonizację w energetyce i wodociągach 2023-10-05

- Szybkie zwiększanie rozmiarów partii akumulatorów mgr inż. Paweł Orzech 2023-07-11

- Zsynchronizowany układ sterowania złożoną linią transportową AUTOMATECH Sp. z o.o. 2017-11-05

- Milion sztuk odzieży na dzień Wojciech Podsiadły 2015-09-01

- Dzień w inteligentnym domu 2014-06-11

- Solaris x 10.000 Mateusz Figaszewski 2014-05-13

- Ogrzewanie domu: Gdzie szukać oszczędności? 2014-04-11

- Fibar Group uczestnikiem POLAND IT trade show LTM Communications 2014-04-11

- L’Oréal wybiera oprogramowanie PLM firmy Siemens, aby poprawić innowacyjność produktów i procesów 2014-04-11

- OŚWIETLENIE W SALONACH MEBLOWYCH – SALON AGATA MEBLE InplusPR 2014-02-28

- Schneider Electric zaprosił do Niemiec na niezwyky event „The Next Generation” MachineStruxure! 2014-01-30

- Druk 4D 2013-11-27

- Efektywne systemy automatyki i sterowania Schneider Electric w Miasteczku Orange informacja prasowa 2013-10-09

- Użyteczne LED-y Mateusz Matković 2013-01-29

- Pierwsza w Polsce mobilna stacja transformatorowo-rozdzielcza ABB zainstalowana ABB 2012-12-10

- Wysoka wydajność produkcyjna mimo 100% kontroli Mettler Toledo 2012-11-26

- Nowa waga samochodowa ogranicza przestoje i koszty serwisowania MT 2012-11-21

- Bezbłędne pakowanie lekkich i ciężkich elementów wg zamówień Mettler Toledo 2012-11-20

- Największa na świecie elektrownia słoneczna wykorzystująca technologię soczewek Fresnela rozpoczęła produkcję ABB 2012-11-13

- ABB wygrywa kontrakt na dostawę systemu elektrycznego dla norweskiej platformy ABB 2012-09-18

- Pipetiowanie za pomocą systemu Liquid Jandler: wygodnie, dokładnie i automatycznie. 2012-08-07

- System nadzoru wizyjnego amfiteatru kadzielnia w Kielcach Jarosław Kapturski 2012-06-13

- Automatyka w oczyszczalni ścieków w Waszyngtonie 2012-05-24

- Efektywne zarządzanie dużą liczbą próbek – nowy zasobnik próbek METTLER TOLEDO Dr. H.-J. Muhr 2012-05-14

- Modemy telefoniczne oraz rutery 3G w stacjach zlewczych ścieków Jarosław Kapturski 2012-05-08

- Uruchomienie M-tech Labo – demonstracyjnego systemu inteligentnej sieci elektrycznej Kinga Lisowska 2012-04-20

- 3000 wentylatorów z czujnikami CO2 utrzymuje studentów w chłodzie ABB 2012-04-10

- Kamery termowizyjne w systemie monitorowania temperatur zbiorników (tł. Sebastian Czarnecki) 2012-03-23

- Producent czekolady korzysta z usługi serwisowej dla napędów ABB, aby zachować ciągłość produkcji ABB.pl 2012-03-13

- Mobilne, środowiskowe badania polowe w prowincji Limburg (Holandia) F. Saes 2012-03-09

- Nowoczesne systemy pobierania opłat za pomocą bezstykowej karty elektronicznej. Marcin Sobczak 2012-02-22

- Szybciej pociągiem z Wrocławia do Poznania między innymi dzięki prostownikom ABB ABB 2012-02-20

- Modemy telefoniczne oraz rutery 3G w stacjach zlewczych ścieków Jarosław Kapturski 2012-02-09

- Bezpieczna podróż z Funkwerk plettac Rafał Wójcicki 2012-02-02

- Turbina parowa w Czechowicach-Dziedzicach 2012-02-01

- Test wysokich napięć przy użyciu sieci PROFINET. 2012-01-26

- Modernizacja instalacji w oczyszczalni ścieków Flerzheim w Niemczech 2012-01-12

- Rekordowa liczba zsynchronizowanych osi: 728 2012-01-02

- Radiowa transmisja danych w meksykańskiej sieci energetycznej 2011-12-28

- ABB zrealizuje projekt „pod klucz” stacji elektroenergetycznej w Białymstoku 2011-12-13

- Pierwsze na świecie bezemisyjne, naturalnie chłodzone centrum danych 2011-11-30

- Siemens uruchomił jedną z największych w Europie elektrowni słonecznych. 2011-10-21

- Pomiar zużycia i zarządzanie energią elektryczną w sektorze przemysłowym schneider-electric.com 2011-10-19

- 18 turbin Siemensa w Kobylnicy siemens.pl 2011-10-07

- Błyskawicznie zwijają blachę siemens.pl 2011-10-07

- Największy most słoneczny powstaje w Londynie geekweek.pl 2011-10-07

- System automatyki produkcji części samochodów specjalnego przeznaczenia 2011-10-05

- Autobus na torach, czyli optyczny system kierowania autobusami. 2011-09-29

- ABB zdobywa znaczące zamówienie na zrobotyzowany system lakierniczy 2011-09-16

- Nowy przełącznik Viper Firmy Westermo w nowych pociągach metra w Rio De Janeiro Jarosław Kapturski 2011-07-29

- ABB uruchamia w Chile największą na świecie instalację SVC Light® 2011-07-29

- Zastosowanie routerów MRD-310 na polu naftowym 2011-07-25

- WeOS ułatwia zadanie firmie ABB Force Measurement Jarosław Kapturski 2011-07-20

- Precyzyjnie synchronizowane switche Ethernet w systemach energetycznych. Tekniska Polska 2011-07-13

- Napęd Emerson wytrzymuje 20 lat pracy na morzu. (tł. Sebastian Czarnecki) 2011-06-30

- Radiomodemy Westermo w monitoringu pompowni terenowych KWK Pniówek Tekniska 2011-06-16

- Tekniska Polska sponsorem zastosowań transmisyjnych w międzynarodowym projekcie studenckim Politechniki Śląskiej 2011-06-09

- ABB zbudowało stację elektroenergetyczną 110/15 kV w Białce Tatrzańskiej 2011-06-06

- Roboty w produkcji słodyczy (tł. Sebastian Czarnecki) 2011-06-01

- Twizzle, w pełni zautomatyzowany jacht żaglowy (tł. Sebastian Czarnecki) 2011-05-30

- Nowy zakład firmy Baumit w Pobiedziskach – mariaż tradycji z siłą postępu Rafal Wojcicki 2011-05-17

- Najstarszy reaktor: Chicago Pile-1 („Stos chicagowski nr 1”) 2011-05-06

- Fabryka z kolcków LEGO technic 2011-04-26

- Nowoczesna i wydajna realizacja rutynowych zadań w analizie wody G. Galimberti 2011-04-20

- Firma Meyer Burger AG i jej rozwiązania dla przemysłu ogniw słonecznych L. Candreia 2011-04-04

- Automatyczne miareczkowanie zwiększa skuteczność kontroli jakości w procesach produkcji cukru C. Schreiner 2011-03-28

- Wirtualny anioł 2011-03-22

- Robo-wąż na pomoc ofiarom 2011-03-14

- Pierwszy w Polsce Monitoring wizyjny, stadionu piłkarskiego Korona Kielce w technologii IP „TWIERDZA” 3/2006 2011-03-02

- Automatyzacja produkcji porcelany w LUBIANA S.A. Zbyszek Piątek 2011-02-25

- Przepływomierze Coriolisa do gęstych gum i asfaltów (tł. Sebastian Czarnecki) 2011-02-24

- ABB oświetla najjaśniejszy i najbardziej innowacyjny budynek w Abu Dhabi 2011-02-18

- Monitoring oczyszczalni w czasie rzeczywistym (tł. Sebastian Czarnecki) 2011-02-14

- Radiomodemy ELPRO w modernizowanej stacji trakcyjnej, która została włączona w system sterowania dyspozytorni Tramwajów Śląskich 2011-02-01

- Kolejna biogazownia rolnicza na mapie Polski ze zbiornikami od Wolf System GutPR 2011-02-01

- Sterowanie windy kotwicznej 2011-01-31

- Budowa biogazowni rolniczej krok po kroku Hanna Gut 2011-01-28

- Urządzenia Westermo oferowane przez Tekniska Polska zostały wykorzystywane jako podstawa łączności w systemie ochrony zwierząt UOZ-1 zapobiegającym kolizjom pociągów ze zwierzętami. 2011-01-21

- OPTeam będzie miał DataCenter z komponentów APC by Schneider Electric 2011-01-03

- System telefonów alarmowych dla największego mostu wiszącego w Europie Jarosław Kapturski 2010-12-14

- Podniebny autobus w Chinach 2010-12-08

- Odzysk ciepła w szwajcarskiej cementowni Holcim. 2010-12-08

- APC by Schneider Electric dla Polpharmy 2010-12-01

- Czujniki momentu obrotowego pomogą w rozwoju turbin zasilanych prądami morskimi. 2010-11-15

- Ethernet w południowo-amerykańskiej kopalni miedzi (tł. Pawłowski Jan) 2010-10-27

- Międzynarodowe Centrum Pokazowe firmy Schneider Electric 2010-10-22

- Program optymalizujący prędkość i spalanie paliwa w pociągach. (tł. Pawłowski Jan) 2010-10-21

- Napędy ABB przyczyniają się do zwiększenia produkcji cukru o 20 procent na podstawie abb.pl 2010-10-08

- Fontanna w Dubaju - zachwycająca wydajność światła, muzyki i wody. Sebastian Czarnecki 2010-10-04

- ABB zwiększyło wydajność krajowej sieci energetycznej w Bangladeszu na podstawie abb.com 2010-09-30

- Budynek z 30 tysiącami oczu Na podstawie www.geekweek.pl 2010-09-20

- Realizacje firmy Schneider-electric w biurowcach Na podstawie: Schneider-electric.pl (tł. Jan Pawłowski) 2010-09-09

- Schneider Electric MV dystrybucja energii elektrycznej na statkach pasażerskich (tł. Jan Pawłowski, Sebastian Czarnecki) 2010-08-27

- ABB obsługuje automatykę wydobywczą w Shell'u (tł. Pawłowski Jan) 2010-08-25

- Najwyższy standard opieki 24/7 i najbardziej efektywne wykorzystanie środków. Na podstawie: Schneider-electric.pl 2010-08-20

- Instalacje nawęglania, odpylania i odsiarczania spalin 2010-07-28

- Utwardzanie laserowe Synergeering.com (tł. Sebastian Czarnecki) 2010-07-23

- Automat z winem serwuje drinki tylko tym, którzy na to zasługują 2010-07-13

- Automatyka pieca opalanego słomą Ireneusz Musiał 2010-07-12

- Modernizacja układu sterownia i zasilania koparki KWK106. Paweł Sobiechowski 2010-07-07

- Zaawansowane sterowanie procesami w wozach strażackich Magdalena Imielska 2010-06-25

- MMI – GT16 - Terminal wypełniony rozwiązaniami 2010-06-25

- Uniwersalny system bezprzewodowy do monitorowania zagrożeń bezpieczeństwa 2010-06-23

- Inteligentny System Monitoringu opracowano na Politechnice Gdańskiej Małgorzata Nowak 2010-06-07

- ABB wraz ze swoimi partnerami zbuduje inteligentną sieć w Helsinkach 2010-06-07

- Schneider Electric dostawcą większości wyposażenia elektrycznego w realizacji luksusowego hotelu Radisson Blu Edward Musiał 2010-05-24

- Laserowe urządzenie pomiarowe w liniach lotniczych 2010-05-20

- Polski robot marsjański Skarabeusz 2010-05-14

- Praca dyplomowa CyberRyba - podwodny robot mobilny Malec Marcin, Morawski Marcin, Wojtas Dominik 2010-05-14

- Przykład wdrożenia systemu LCSi (Linux Control System for Industry) - młyn pszenny 2010-05-14

- Co to jest inteligentny dom? prof. Elżbieta Niezabitowska: Czego można oczekiwać od budynku inteligentnego? Informator instalacyjny - murator 2008, s. 14-17. 2010-05-06

- Serwonapędy a filmy 2010-05-03

- Sterowanie warzelnią w Browarze Van Pur w Zabrzu Andrzej Just, MAWOS Sp. z o.o. 2010-04-29

- Fontanna Czterech Kwartałów w Gdańsku 2010-04-28

- Skład podatkowy mazutu, Elektrownia KOZIENICE SA, Świerże Górne 2010-04-26

- Wodny cyrk w Szkocji 2010-04-22

- Dziewiczy lot samolotu na energię słoneczną 2010-04-19

- Roboty walczące w telewizji korzystają z zaworów Danfoss 2010-04-19

- Zegarki jak karty zbliżeniowe 2010-04-19

- Zielona lokomotywa General Electric 2010-04-14

- Katamaran solar na wodzie 2010-04-13

- ABB w potężnym aluminiowym projekcie w Kanadzie 2010-04-09

- Słonecznym katamaranem po Motławie i Martwej Wiśle Jacek Sieński 2010-04-09

- ABB zautomatyzuje przybrzeżne platformy w Norwegii 2010-04-08

- Quirón Hospital (Hiszpania): zintegrowane rozwiązania dla systemów zarządzania budynkiem 2010-04-07

- ABB zautomatyzuje przybrzeżne platformy w Norwegii 2010-04-01

- Emerson - automatyzacja elektrowni wodnej na Ukranie 2010-03-30

- Robot - dziecko 2010-03-17

- Dwuetapowy sposób na terrorystów i kryminalistów, system EMP. 2010-03-01

- Nowy teleskop w akcji CNN 2010-01-27