Zbyszek Piątek 2011-02-25

Automatyzacja produkcji porcelany w LUBIANA S.A.

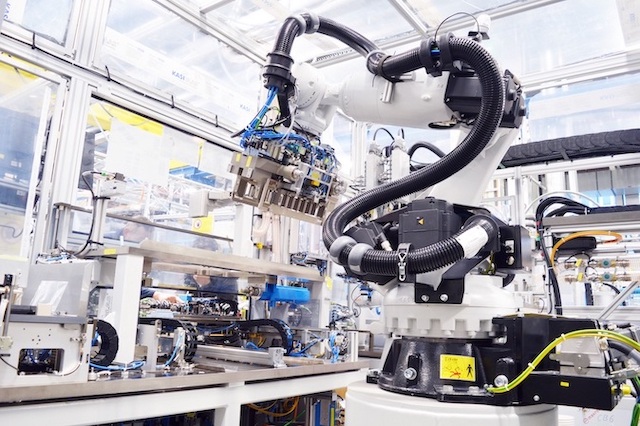

W ubiegłym roku Mitsubishi Electric wraz z przedstawicielami magazynu APA odwiedziło Zakłady Porcelany Stołowej Lubiana SA. Jest to największy zakład produkujący porcelanę w Europie, który od ponad 40 lat wytwarza produkty na rynek polski i zagraniczny. W zakładzie firmy wykorzystywane jest gniazdo produkcyjne z robotami Mitsubishi Electric, służące do oczyszczania krawędzi naczyń po ich wyprodukowaniu w prasie izostatycznej.

Wykorzystywane urządzenia technologiczne wykonała niemiecka firma Sama – znany producent maszyn ceramicznych. Dostarczyła ona nam kompletne rozwiązanie obejmujące prasę wraz systemem transportowym i czyszczarką z robotami. Na zrealizowanie tego typu kontraktu czeka się zazwyczaj nawet do roku, zależnie od bieżących zamówień realizowanych przez producenta. Montaż maszyn i uruchomienie wykonali standardowo nasi pracownicy, przy czym odbywało się to pod nadzorem dostawcy. Taki sposób wykonywana wdrożenia umożliwia nam zapoznanie się z maszyną, jej uruchamianiem oraz ustawieniami. Jest to korzystne z punktu widzenia służb utrzymania ruchu i późniejszej eksploatacji systemu. Montaż omawianej prasy zajął nam około 6 tygodni, następnie do miesiąca trwało uruchomienie produkcji.

Każdą inwestycję poprzedzamy kalkulacją kosztów i określeniem jej efektywności. Porównujemy też różne urządzenia w okresie 5-10 letnim licząc całkowite koszty eksploatacji. W przypadku zastosowanych robotów ich użycie jest opłacalne przy dłuższych seriach i ciągłym wykorzystaniu. Zgodnie z naszymi obliczeniami koszt użycia robota na jedno wyprodukowane naczynie to kilka groszy, a sama inwestycji zwracała się nam w 4,5 roku. Roboty Mitsubishi Electric te pracują od 2004 roku, a więc okres ten już minął. Co do występujących problemów – trudno tutaj mówić o takowych, a raczej należy zwrócić uwagę na kwestie utrzymania ruchu i serwisowania robotów. Obecnie mamy roboty po przeglądach, co również nie jest tanie i należy ten koszt również uwzględnić w planie całej inwestycji. Jednocześnie przy tego typu urządzeniach trzeba zapewniać bieżącą konserwację – m.in. regularnie smarować i przeczyszczać odpowiednie układy.

Podczas uruchamiania maszyn nasi operatorzy zostali również przeszkoleni w zakresie ustawiania robotów do produkcji poszczególnych wyrobów. Korzystamy obecnie z puli zaprogramowanych kształtów, które robot może obrabiać. W zakładzie mamy też biuro konstrukcyjne, gdzie z wykorzystaniem oprogramowania Autocad i Delcam projektowane są kształty, a później wykonywane formy na obrabiarkach numerycznych. Jeżeli chodzi jednak o nadawanie kształtu wyrobów na oczyszczarkach, ścieżka pracy robota wprowadzana jest ręcznie przez operatorów. Niestety nie została jeszcze wdrożona u nas możliwość tworzenia kształtu na podstawie dokumentacji z Autocada.

Na terenie firmy działa też nasza własna narzędziownia. Takie zaplecze jest wymagane, co skalkulowaliśmy przy wprowadzaniu nowych kształtów i pras izostatycznych. Pierwsze narzędzia kupowaliśmy od dostawcy maszyny, następnie, po 1995 roku nabyliśmy know-how w zakresie produkcji narzędzi do pras. Pozwoliło nam to zacząć u nas konstruować te narzędzia – obecnie mamy pięciu konstruktorów, a w ciągu roku wdrażamy ponad 100 tego typu narzędzi.

Dwa lata po wdrożeniu robotów Mitsubishi Electric, a więc w 2004 roku, uruchomione zostało drugie gniazdo zrobotyzowane, gdzie używane są maszyny firmy ABB. W tym przypadku układ pobierania samego wyrobu przez robota jest prostszy, gdyż prasa jest pionowa. W przypadku zaś stanowiska z robotami Mitsubishi Electric prasa ma układ poziomy, przez co konieczne jest zastosowanie systemu transportującego naczynia oraz układu kontroli optycznej. Obecnie jesteśmy na etapie zakupu kolejnej czyszczarki, przy czym wykorzystywane są w niej napędy tradycyjne. Niemniej jednak planujemy również w przyszłości zakup urządzenia z robotami. Zamówienia na wyroby wielokątne są coraz większe i chcemy sprostać temu popytowi. W zakładzie istnieje jeszcze wiele miejsc, gdzie możnaby zautomatyzować produkcję. Takim tematem jest przykładowo produkcja uszek do filiżanek i innych naczyń. W tym przypadku podstawowym problemem jest odpowiednie oczyszczenie ich powierzchni po wyjęciu z formy, co wykonywane jest obecnie ręcznie. Zgłosiliśmy nawet ten problem kilku firmom do automatyzacji, ale na razie żadna z nich nie pojawiła się z projektem. Skomplikowany jest też załadunek naczyń na wózki piecowe i również ten etap możnaby zautomatyzować. Podejmowane były też próby zautomatyzowania działu zdobienia, jednak technologicznie było to na tyle skomplikowane, że nie okazały się one sukcesem.

Dobrym pomysłem byłoby zautomatyzowanie sortowania towarów, jednak jest to trudne, gdyż wyroby sortowane są pod klientów. Jedynie niewielką część produkcji krajowej wykonujemy na bazie naszych prognoz – reszta, w tym cały eksport, to produkcja na zamówienie odbiorców. Wiele różnych czynności w zakładzie jest powtarzalnych i relatywnie prostych – przykładem jest wsadzanie przekładki między talerzami przed wypalaniem. Można tutaj wprowadzać nawet nieskomplikowaną automatykę, ale taką, która pozwoli na odciążenie operatora. Praca ludzka w Polsce drożeje i będzie w przyszłości coraz droższa, przez co wykorzystanie maszyn jest jedną z najlepszych metod na zmniejszanie kosztów. Sądzę że istnieje u nas przestrzeń tematyczna do automatyzacji, a tematów na przyszłość jest sporo. Proszę traktować to jako zaproszenie dla dostawców automatyki.

Zbyszek Piątek

Na podstawie: mitsubishi-electric.pl

Zapraszamy do skomentowania artykułu

Pozostałe artykuły z tej kategorii

- System wizyjny w procesie kontroli jakości Joanna Heler-Kończakowska 2023-10-13

- Cyfrowe bliźniaki od Schneider Electric przyspieszają dekarbonizację w energetyce i wodociągach 2023-10-05

- Szybkie zwiększanie rozmiarów partii akumulatorów mgr inż. Paweł Orzech 2023-07-11

- Zsynchronizowany układ sterowania złożoną linią transportową AUTOMATECH Sp. z o.o. 2017-11-05

- Milion sztuk odzieży na dzień Wojciech Podsiadły 2015-09-01

- Dzień w inteligentnym domu 2014-06-11

- Solaris x 10.000 Mateusz Figaszewski 2014-05-13

- Ogrzewanie domu: Gdzie szukać oszczędności? 2014-04-11

- Fibar Group uczestnikiem POLAND IT trade show LTM Communications 2014-04-11

- L’Oréal wybiera oprogramowanie PLM firmy Siemens, aby poprawić innowacyjność produktów i procesów 2014-04-11

- OŚWIETLENIE W SALONACH MEBLOWYCH – SALON AGATA MEBLE InplusPR 2014-02-28

- Schneider Electric zaprosił do Niemiec na niezwyky event „The Next Generation” MachineStruxure! 2014-01-30

- Druk 4D 2013-11-27

- Efektywne systemy automatyki i sterowania Schneider Electric w Miasteczku Orange informacja prasowa 2013-10-09

- Użyteczne LED-y Mateusz Matković 2013-01-29

- Pierwsza w Polsce mobilna stacja transformatorowo-rozdzielcza ABB zainstalowana ABB 2012-12-10

- Wysoka wydajność produkcyjna mimo 100% kontroli Mettler Toledo 2012-11-26

- Nowa waga samochodowa ogranicza przestoje i koszty serwisowania MT 2012-11-21

- Bezbłędne pakowanie lekkich i ciężkich elementów wg zamówień Mettler Toledo 2012-11-20

- Największa na świecie elektrownia słoneczna wykorzystująca technologię soczewek Fresnela rozpoczęła produkcję ABB 2012-11-13

- ABB wygrywa kontrakt na dostawę systemu elektrycznego dla norweskiej platformy ABB 2012-09-18

- Pipetiowanie za pomocą systemu Liquid Jandler: wygodnie, dokładnie i automatycznie. 2012-08-07

- System nadzoru wizyjnego amfiteatru kadzielnia w Kielcach Jarosław Kapturski 2012-06-13

- Automatyka w oczyszczalni ścieków w Waszyngtonie 2012-05-24

- Efektywne zarządzanie dużą liczbą próbek – nowy zasobnik próbek METTLER TOLEDO Dr. H.-J. Muhr 2012-05-14

- Modemy telefoniczne oraz rutery 3G w stacjach zlewczych ścieków Jarosław Kapturski 2012-05-08

- Uruchomienie M-tech Labo – demonstracyjnego systemu inteligentnej sieci elektrycznej Kinga Lisowska 2012-04-20

- 3000 wentylatorów z czujnikami CO2 utrzymuje studentów w chłodzie ABB 2012-04-10

- Kamery termowizyjne w systemie monitorowania temperatur zbiorników (tł. Sebastian Czarnecki) 2012-03-23

- Producent czekolady korzysta z usługi serwisowej dla napędów ABB, aby zachować ciągłość produkcji ABB.pl 2012-03-13

- Mobilne, środowiskowe badania polowe w prowincji Limburg (Holandia) F. Saes 2012-03-09

- Nowoczesne systemy pobierania opłat za pomocą bezstykowej karty elektronicznej. Marcin Sobczak 2012-02-22

- Szybciej pociągiem z Wrocławia do Poznania między innymi dzięki prostownikom ABB ABB 2012-02-20

- Modemy telefoniczne oraz rutery 3G w stacjach zlewczych ścieków Jarosław Kapturski 2012-02-09

- Bezpieczna podróż z Funkwerk plettac Rafał Wójcicki 2012-02-02

- Turbina parowa w Czechowicach-Dziedzicach 2012-02-01

- Test wysokich napięć przy użyciu sieci PROFINET. 2012-01-26

- Modernizacja instalacji w oczyszczalni ścieków Flerzheim w Niemczech 2012-01-12

- Rekordowa liczba zsynchronizowanych osi: 728 2012-01-02

- Radiowa transmisja danych w meksykańskiej sieci energetycznej 2011-12-28

- ABB zrealizuje projekt „pod klucz” stacji elektroenergetycznej w Białymstoku 2011-12-13

- Pierwsze na świecie bezemisyjne, naturalnie chłodzone centrum danych 2011-11-30

- Siemens uruchomił jedną z największych w Europie elektrowni słonecznych. 2011-10-21

- Pomiar zużycia i zarządzanie energią elektryczną w sektorze przemysłowym schneider-electric.com 2011-10-19

- 18 turbin Siemensa w Kobylnicy siemens.pl 2011-10-07

- Błyskawicznie zwijają blachę siemens.pl 2011-10-07

- Największy most słoneczny powstaje w Londynie geekweek.pl 2011-10-07

- System automatyki produkcji części samochodów specjalnego przeznaczenia 2011-10-05

- Autobus na torach, czyli optyczny system kierowania autobusami. 2011-09-29

- ABB zdobywa znaczące zamówienie na zrobotyzowany system lakierniczy 2011-09-16

- Nowy przełącznik Viper Firmy Westermo w nowych pociągach metra w Rio De Janeiro Jarosław Kapturski 2011-07-29

- ABB uruchamia w Chile największą na świecie instalację SVC Light® 2011-07-29

- Zastosowanie routerów MRD-310 na polu naftowym 2011-07-25

- WeOS ułatwia zadanie firmie ABB Force Measurement Jarosław Kapturski 2011-07-20

- Precyzyjnie synchronizowane switche Ethernet w systemach energetycznych. Tekniska Polska 2011-07-13

- Napęd Emerson wytrzymuje 20 lat pracy na morzu. (tł. Sebastian Czarnecki) 2011-06-30

- Radiomodemy Westermo w monitoringu pompowni terenowych KWK Pniówek Tekniska 2011-06-16

- Tekniska Polska sponsorem zastosowań transmisyjnych w międzynarodowym projekcie studenckim Politechniki Śląskiej 2011-06-09

- ABB zbudowało stację elektroenergetyczną 110/15 kV w Białce Tatrzańskiej 2011-06-06

- Roboty w produkcji słodyczy (tł. Sebastian Czarnecki) 2011-06-01

- Twizzle, w pełni zautomatyzowany jacht żaglowy (tł. Sebastian Czarnecki) 2011-05-30

- Nowy zakład firmy Baumit w Pobiedziskach – mariaż tradycji z siłą postępu Rafal Wojcicki 2011-05-17

- Najstarszy reaktor: Chicago Pile-1 („Stos chicagowski nr 1”) 2011-05-06

- Fabryka z kolcków LEGO technic 2011-04-26

- Nowoczesna i wydajna realizacja rutynowych zadań w analizie wody G. Galimberti 2011-04-20

- Firma Meyer Burger AG i jej rozwiązania dla przemysłu ogniw słonecznych L. Candreia 2011-04-04

- Automatyczne miareczkowanie zwiększa skuteczność kontroli jakości w procesach produkcji cukru C. Schreiner 2011-03-28

- Wirtualny anioł 2011-03-22

- Robo-wąż na pomoc ofiarom 2011-03-14

- Pierwszy w Polsce Monitoring wizyjny, stadionu piłkarskiego Korona Kielce w technologii IP „TWIERDZA” 3/2006 2011-03-02

- Przepływomierze Coriolisa do gęstych gum i asfaltów (tł. Sebastian Czarnecki) 2011-02-24

- ABB oświetla najjaśniejszy i najbardziej innowacyjny budynek w Abu Dhabi 2011-02-18

- Monitoring oczyszczalni w czasie rzeczywistym (tł. Sebastian Czarnecki) 2011-02-14

- Radiomodemy ELPRO w modernizowanej stacji trakcyjnej, która została włączona w system sterowania dyspozytorni Tramwajów Śląskich 2011-02-01

- Kolejna biogazownia rolnicza na mapie Polski ze zbiornikami od Wolf System GutPR 2011-02-01

- Sterowanie windy kotwicznej 2011-01-31

- Budowa biogazowni rolniczej krok po kroku Hanna Gut 2011-01-28

- Urządzenia Westermo oferowane przez Tekniska Polska zostały wykorzystywane jako podstawa łączności w systemie ochrony zwierząt UOZ-1 zapobiegającym kolizjom pociągów ze zwierzętami. 2011-01-21

- OPTeam będzie miał DataCenter z komponentów APC by Schneider Electric 2011-01-03

- System telefonów alarmowych dla największego mostu wiszącego w Europie Jarosław Kapturski 2010-12-14

- Podniebny autobus w Chinach 2010-12-08

- Odzysk ciepła w szwajcarskiej cementowni Holcim. 2010-12-08

- APC by Schneider Electric dla Polpharmy 2010-12-01

- Czujniki momentu obrotowego pomogą w rozwoju turbin zasilanych prądami morskimi. 2010-11-15

- Ethernet w południowo-amerykańskiej kopalni miedzi (tł. Pawłowski Jan) 2010-10-27

- Międzynarodowe Centrum Pokazowe firmy Schneider Electric 2010-10-22

- Program optymalizujący prędkość i spalanie paliwa w pociągach. (tł. Pawłowski Jan) 2010-10-21

- Napędy ABB przyczyniają się do zwiększenia produkcji cukru o 20 procent na podstawie abb.pl 2010-10-08

- Fontanna w Dubaju - zachwycająca wydajność światła, muzyki i wody. Sebastian Czarnecki 2010-10-04

- ABB zwiększyło wydajność krajowej sieci energetycznej w Bangladeszu na podstawie abb.com 2010-09-30

- Budynek z 30 tysiącami oczu Na podstawie www.geekweek.pl 2010-09-20

- Realizacje firmy Schneider-electric w biurowcach Na podstawie: Schneider-electric.pl (tł. Jan Pawłowski) 2010-09-09

- Schneider Electric MV dystrybucja energii elektrycznej na statkach pasażerskich (tł. Jan Pawłowski, Sebastian Czarnecki) 2010-08-27

- ABB obsługuje automatykę wydobywczą w Shell'u (tł. Pawłowski Jan) 2010-08-25

- Najwyższy standard opieki 24/7 i najbardziej efektywne wykorzystanie środków. Na podstawie: Schneider-electric.pl 2010-08-20

- Instalacje nawęglania, odpylania i odsiarczania spalin 2010-07-28

- Utwardzanie laserowe Synergeering.com (tł. Sebastian Czarnecki) 2010-07-23

- Automat z winem serwuje drinki tylko tym, którzy na to zasługują 2010-07-13

- Automatyka pieca opalanego słomą Ireneusz Musiał 2010-07-12

- Modernizacja układu sterownia i zasilania koparki KWK106. Paweł Sobiechowski 2010-07-07

- Zaawansowane sterowanie procesami w wozach strażackich Magdalena Imielska 2010-06-25

- MMI – GT16 - Terminal wypełniony rozwiązaniami 2010-06-25

- Uniwersalny system bezprzewodowy do monitorowania zagrożeń bezpieczeństwa 2010-06-23

- Inteligentny System Monitoringu opracowano na Politechnice Gdańskiej Małgorzata Nowak 2010-06-07

- ABB wraz ze swoimi partnerami zbuduje inteligentną sieć w Helsinkach 2010-06-07

- Schneider Electric dostawcą większości wyposażenia elektrycznego w realizacji luksusowego hotelu Radisson Blu Edward Musiał 2010-05-24

- Laserowe urządzenie pomiarowe w liniach lotniczych 2010-05-20

- Polski robot marsjański Skarabeusz 2010-05-14

- Praca dyplomowa CyberRyba - podwodny robot mobilny Malec Marcin, Morawski Marcin, Wojtas Dominik 2010-05-14

- Przykład wdrożenia systemu LCSi (Linux Control System for Industry) - młyn pszenny 2010-05-14

- Co to jest inteligentny dom? prof. Elżbieta Niezabitowska: Czego można oczekiwać od budynku inteligentnego? Informator instalacyjny - murator 2008, s. 14-17. 2010-05-06

- Serwonapędy a filmy 2010-05-03

- Sterowanie warzelnią w Browarze Van Pur w Zabrzu Andrzej Just, MAWOS Sp. z o.o. 2010-04-29

- Fontanna Czterech Kwartałów w Gdańsku 2010-04-28

- Skład podatkowy mazutu, Elektrownia KOZIENICE SA, Świerże Górne 2010-04-26

- Wodny cyrk w Szkocji 2010-04-22

- Dziewiczy lot samolotu na energię słoneczną 2010-04-19

- Roboty walczące w telewizji korzystają z zaworów Danfoss 2010-04-19

- Zegarki jak karty zbliżeniowe 2010-04-19

- Zielona lokomotywa General Electric 2010-04-14

- Katamaran solar na wodzie 2010-04-13

- ABB w potężnym aluminiowym projekcie w Kanadzie 2010-04-09

- Słonecznym katamaranem po Motławie i Martwej Wiśle Jacek Sieński 2010-04-09

- ABB zautomatyzuje przybrzeżne platformy w Norwegii 2010-04-08

- Quirón Hospital (Hiszpania): zintegrowane rozwiązania dla systemów zarządzania budynkiem 2010-04-07

- Mitsubishi Electric: Nowoczesne rozwiązanie dla Kolei Rosyjskich John Browett 2010-04-06

- ABB zautomatyzuje przybrzeżne platformy w Norwegii 2010-04-01

- Emerson - automatyzacja elektrowni wodnej na Ukranie 2010-03-30

- Robot - dziecko 2010-03-17

- Dwuetapowy sposób na terrorystów i kryminalistów, system EMP. 2010-03-01

- Nowy teleskop w akcji CNN 2010-01-27